副产硫酸铵废液回收处理与资源化综合利用已成为当前化工行业实现绿色可持续发展的重要课题。随着我国化肥、冶金、焦化等行业的快速发展,硫酸铵作为副产品产量逐年攀升,其废液若未经妥善处理直接排放,不仅造成资源浪费,更会对水体、土壤环境造成严重污染。如何通过技术创新将副产硫酸铵废液变废为宝,实现环境效益与经济效益的双赢,是摆在企业和科研机构面前的关键问题。

一、副产硫酸铵废液的来源与特性

硫酸铵废液主要源自三大工业领域:一是焦化行业煤气净化过程中产生的脱硫废液,每生产1吨焦炭约产生0.5-1.5千克硫酸铵;二是稀土冶炼行业采用硫酸铵焙烧法提取稀土元素时产生的含铵废水;三是己内酰胺、丙烯腈等有机化工产品生产过程中的副产物。这类废液通常含有15%-40%的硫酸铵,同时夹杂重金属离子、有机杂质及悬浮物,pH值呈酸性(2-4),具有腐蚀性强、成分复杂的特点。据中国化工学会统计,2024年我国副产硫酸铵总量已突破800万吨,但有效利用率不足60%,大量废液通过简单中和处理后排放,既浪费了宝贵的氮、硫资源,又增加了环境治理成本。

二、传统处理工艺的局限性

常规的石灰中和法虽能实现废水达标排放,但存在明显缺陷:首先,中和过程产生大量石膏渣(每处理1吨废液产生0.3-0.5吨固废),这些固废含有未彻底分解的铵盐,堆存过程中仍会释放氨气造成二次污染;其次,废液中的氮、硫资源完全未被利用,按照现行市场价格计算,相当于每年损失超过20亿元的潜在价值;再者,高盐废水对生化处理系统的冲击问题始终未得到根本解决。某焦化企业的实践表明,采用传统工艺处理硫酸铵废液,每吨综合处理成本高达120-150元,而资源化处理方案可将成本降低40%以上。

三、资源化综合利用技术进展

1. 多效蒸发结晶技术

当前最成熟的资源化路径是通过多效蒸发系统浓缩结晶获取工业级硫酸铵产品。山东某环保科技公司开发的"机械蒸汽再压缩(MVR)耦合多效蒸发"工艺,能耗较传统蒸发降低60%,结晶纯度可达99.2%以上。关键创新点在于:采用钛材蒸发器解决腐蚀问题;引入晶型控制剂改善产品粒度分布;利用余热回收系统将蒸汽消耗降至0.25吨/吨废水。该技术已在国内12家焦化企业应用,年回收硫酸铵35万吨,产品达到GB/T 535-2020农业用硫酸铵标准。

2. 膜分离集成工艺

针对低浓度硫酸铵废液(<10%),南京工业大学研发的"纳滤-反渗透-电渗析"三级膜分离系统展现出独特优势。纳滤膜可截留90%以上的二价金属离子,反渗透浓缩液经电渗析脱盐后,硫酸铵浓度可提升至18%-22%,再进入结晶工序。该工艺水资源回收率超过85%,比单纯蒸发法节能30%-40%。典型案例显示,某稀土冶炼企业采用该技术后,每年减少废水排放12万吨,回收硫酸铵1.8万吨,新增经济效益900余万元。

3. 催化氧化资源转化

对于含有机污染物(如酚类、氰化物)的高难度废液,中国科学院过程工程研究所开发的"催化氧化-结晶"联用技术取得突破。在120-150℃、0.6-1.2MPa条件下,采用Cu-Fe双金属催化剂,可将COD从5000mg/L降至100mg/L以下,氧化后的清洁液直接进入结晶系统。该技术特别适用于焦化脱硫废液处理,在鞍钢某分厂的工业化装置显示,有机污染物去除率稳定在98.5%以上,结晶产品达到工业一等品标准。

四、高值化利用新方向

除传统农用化肥领域外,硫酸铵废液的高值化利用呈现多元化趋势:

- 电池级硫酸铵制备:通过溶剂萃取-重结晶工艺去除钙、镁等杂质,产品可用于锂电池正极材料前驱体制备。江西某企业已建成2万吨/年生产线,产品售价较农用级提高3倍。

- 环保型阻燃剂合成:与磷酸盐反应生成磷氮系阻燃剂,用于聚氨酯泡沫材料。测试表明,添加20%该阻燃剂可使材料氧指数从18%提升至32%。

- 土壤修复剂开发:配伍腐植酸制成酸性土壤改良剂,在江西稀土矿区试验显示,施用后土壤pH值提升0.8单位,有效态稀土回收率提高15%。

五、政策驱动与市场前景

国家发改委《"十四五"循环经济发展规划》明确要求工业副产硫酸铵综合利用率2025年达到75%以上。生态环境部将硫酸铵废液纳入《国家危险废物名录》(HW34类),倒逼企业升级处理设施。财政方面,采用资源化技术的企业可享受环保税减免30%、技术改造补贴等政策红利。市场分析预测,随着复合肥生产、锂电池材料等领域需求增长,2025年我国硫酸铵市场规模将突破450亿元,其中资源化产品占比有望达到35%。

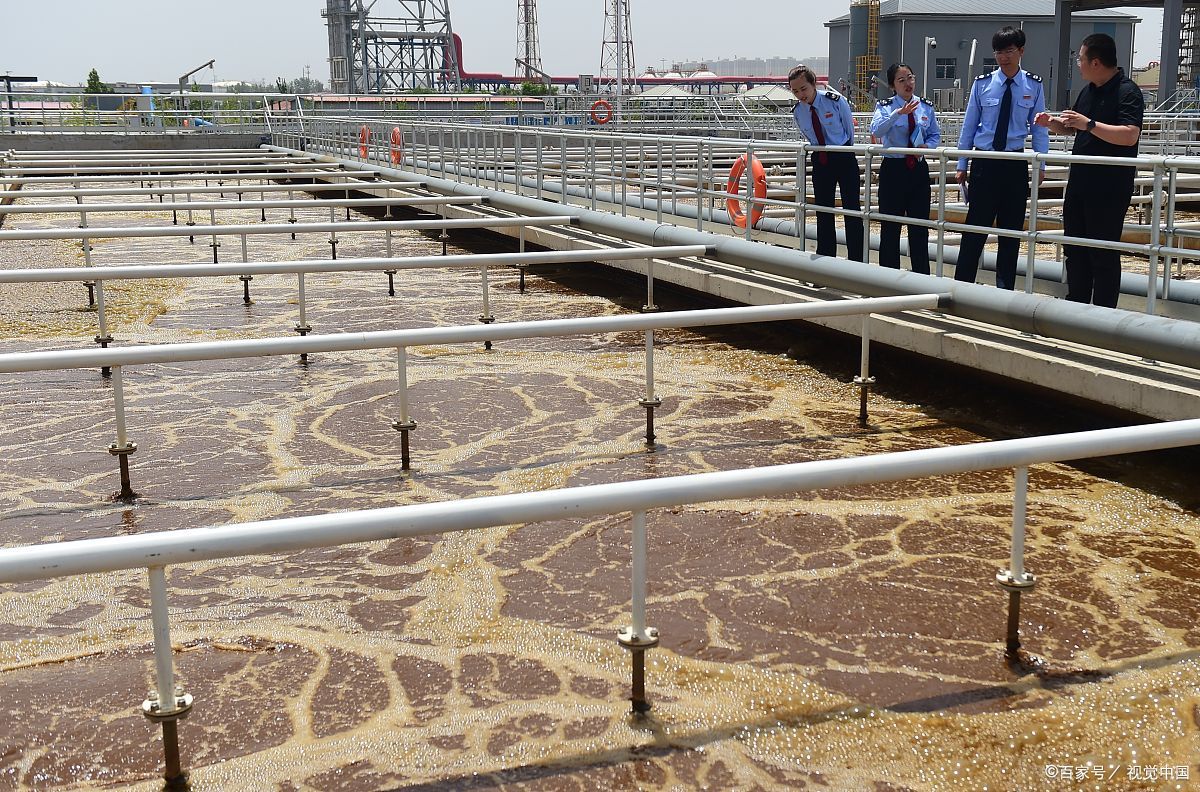

六、典型案例分析

山西某大型焦化集团投资1.2亿元建设的硫酸铵废液资源化项目颇具代表性。该项目采用"预处理-膜浓缩-蒸发结晶-产品精制"全流程工艺,年处理废液25万吨,产出工业级硫酸铵6万吨、纯水18万吨。关键设备包括:

- 处理能力50m³/h的管式超滤装置

- 蒸发强度8t/(m²·h)的强制循环结晶器

- 自动化包装流水线

运营数据显示,项目年减排COD 3200吨、氨氮280吨,产品年销售额达7200万元,投资回收期仅2.3年。更值得注意的是,该企业将结晶母液回用于焦炉煤气脱硫系统,形成完整的物质循环链。

七、未来技术发展趋势

前沿研究集中在三个方向:一是开发新型离子交换膜材料,提升膜分离效率并降低结垢风险;二是研究微生物电化学系统,利用电活性菌群同步降解有机物并回收铵盐;三是探索硫酸铵热解制取高纯硫酸和氨气的新工艺。清华大学团队正在试验的等离子体辅助分解技术,在400-500℃条件下可实现硫酸铵90%以上的分解率,产物纯度满足电子级化学品要求。这些创新技术有望在未来3-5年内实现工程化应用。

实现副产硫酸铵废液的资源化综合利用,需要构建"技术-经济-政策"三位一体的推进机制。企业应结合自身废液特性,选择适宜的处理路线:对于大型连续化生产装置,推荐采用MVR蒸发结晶为主体的集成工艺;中小型企业可考虑第三方治理模式,建设区域性集中处理中心。政府部门需完善标准体系,尽快制定《副产硫酸铵资源化产品技术规范》等标准,规范行业发展。只有通过全产业链协同创新,才能真正将环境负担转化为绿色财富,为工业生态文明建设提供有力支撑。 |